Двигатель 40ДМ (12ДРН 23/30)

Описание конструкции двигателя 12ДРН 23/30

Двигатель 40ДМ (обозначение по ГОСТ 12ДРН 23/20) является V-образным двенадцатицилиндровым реверсивным двухтактным двигателем с прямоточно-клапанной продувкой и двухступенчатой системой наддува с промежуточным охлаждением воздуха.

Блок-катер двигателя представляет собой стальную сварную конструкцию V-образной формы, разделенную поперечными стойками (балками) на шесть секций. Снизу блок-картер закрыт тонкостенным поддоном (ванной). Фундаментной рамы дизель не имеет. Коленчатый вал подвешен к блок-картеру на семи стальных подвесках, которые закреплены болтами на поперечных балках блока. Стальные тонкостенные вкладыши коренных подшипников залиты свинцовистой бронзой. Средний из семи коренных подшипников является установочным и отличается от остальных большей длиной и наличием упорных буртиков.

Чугунные вставные втулки цилиндров "мокрого" типа охлаждаются в верхней части водой, а в районе продувочных окон -воздухом. Каждая втулка крепится к крышке цилиндра шестью шпильками, ввернутыми в верхний бурт втулки, и в сборе с крышкой вставляется в гнездо блока цилиндров. Такая конструкция обеспечивает разгрузку газового стыка втулки, уплотняемого кольцевой красно-медной прокладкой.

Крышки цилиндров - составные, состоят из чугунного днища и алюминиевой верхней части. Каждая крышка в сборе со втулкой крепится к блоку цилиндров четырьмя шпильками. Через 8 перепускных отверстий в днище крышки в полость охлаждения крышки поступает вода из втулки цилиндра. В крышке размещены форсунка, четыре выпускных клапана и пусковой клапан с индикаторным вентилем. Сверху крышки цилиндров закрываются колпаками, предотвращающими разбрызгивание масла, смазывающего распределительный механизм.

Коленчатый вал изготовлен из легированной стали. Поверхности шеек вала подвергаются азотированию. Угол заклинки шести кривошипов вала равен 60°. Кривошипы работают в следующем порядке: 1-5-3-4-2-6. Все шейки коленчатого вала имеют внутренние расточки, причем расточки шатунных шеек выполнены эксцентрично относительно рабочей поверхности. В теле коленчатого вала сделаны отверстия, через которые масло из коренных подшипников поступает в шатунные, минуя внутренние полости шеек вала. На носовом конце коленчатого вала закреплена шлицевая втулка торсионного вала привода объемного нагнетателя и установлен антивибратор, предназначенный для уменьшения напряжений, возникающих в коленчатом вале вследствие крутильных колебаний. На кормовом конце вала расположены фланец отбора мощности и шестерня привода распределительного вала.

Шатунный механизм (каждого из шести колен) состоит из главного и прицепного шатунов, соединенных между собой пальцем, установленным в проушинах низшей головки главного шатуна. Изготовлены шатуны из высококачественной легированной стали. Стержни шатунов имеют двутавровое сечение с утолщением в средней части для масляного канала. В верхние головки обоих шатунов и в нижнюю головку прицепного шатуна запрессованы стальные втулки с тонкослойной заливкой свинцовистой бронзой. Разъемная нижняя головка главного шатуна имеет тонкостенные стальные вкладыши шатунного подшипника, залитые свинцовистой бронзой. Отъемная крышка нижней головки крепится к стержню главного шатуна четырьмя шатунными болтами.

Поршни состоят из трех основных частей: головки из высокопрочного чугуна, тронка из перлитного чугуна и вставки, выполненной из алюминиевого сплава. Тронк крепится к головке с помощью винтов. Осевое перемещение вставки ограничивается пружинным кольцом, установленным в нижней части тронка с внутренней стороны. Головка поршня имеет четыре , чугунных уплотнительных кольца с бронзовыми поясками на рабочей поверхности. В нижней части тронка расположены два маслосъемных кольца, которые одновременно препятствуют протеканию воздуха из ресивера через продувочные окна в картер двигателя. Поршневой палец плавающего типа изготовлен из легированной стали и установлен в стальных, залитых свинцовистой бронзой втулках, запрессованных во вставку поршня. Поршни охлаждают-ся маслом, поступающим из верхних головок шатунов. Перетекание масла в полость между вставкой и днищем головки поршня осуществляется через пустотелый цилиндрический ползун, плотно прижатый пружиной к верхней головке шатуна.

Семиопорный распределительный вал расположен в развале блоков цилиндров и приводится во вращение шестерёнчатой передачей от кормового конца коленчатого вала. Кулачные шайбы (по две на каждую пару цилиндров) выполнены из углеродистой стали, имеют цементированную и закаленную рабочую поверхность и насажены на вал в горячем состоянии на шпонках. Механизм привода выпускных клапанов помимо распределительного вала включает в себя стойки с рычагами (коромыслами), траверсы с гидротолкателями и толкателя со штангами.

Блочный двенадцатиплунжерный топливный насос высокого давления (ТНВД) установлен в развале двигателя над распределительным валом и имеет в своем корпусе собственный кулачковый вал. Этот ТНВД - золотникового типа с регулированием подачи топлива по началу и концу. Топливо из расходной цистерны поступает через сетчатый фильтр грубой очистки к шестеренному топливоподкачивающему насосу реверсивного типа (имеющему два комплекте, всасывающих и нагнетательных клапанов Шестерни насоса приводятся во вращение от носового конца коленчатого вала. От топливоподкачивающего насоса топливо подается под давлением около 0,4-0,5 МПа через войлочный фильтр тонкой очистки к ТНВД и далее под высоким давлением к форсункам, установленным в центре каждой крышки цилиндра. Форсунки закрытого типа отрегулированы на давление начала подъема иглы, равное 31,4 МПа. Распылители форсунок имеют по 7 сопловых отверстий диаметром 0,4 мм.

Агрегаты воздухоснабжения дизеля расположены на носовом торце двигателя и состоят из двух свободновращающихся газотурбонагнетателей (по одному на каждый блок цилиндров) и приводного объемного нагнетателя. Газотурбонагнетатели (турбокомпрессоры) марки I2TK используются в качестве первой ступени сжатия воздуха. Воздух сжимается в центробежном компрессоре, колесо которого приводился во вращение осевой одноступенчатой газовой турбиной, работающей за счет энергии выпускных газов дизеля. Газы, отработавшие в цилиндрах каждого блока дизеля, подводятся к турбине по двум ветвям разделенного выхлопного коллектора. Верхняя ветвь соединена с 1-м, 2-м, 3-м цилиндрами блоков, а нижняя ветвь - с 4-м, 5-м и б-м. В качестве нагнетателя второй ступени сжатия воздуха используется приводной реверсивный объемный нагнетатель роторнолопастного типа. Между двумя ступенями сжатия расположен воздухоохладитель. Приводной нагнетатель имеет винтовые трехлопастные роторы, изготовленные из алюминиевого сплава. Роторы приводятся во вращение через одноступенчатый зубчатый мультипликатор от носового конца коленчатого вала. Передача включает в себя упругую шестерню, торсионные валы и упругую резинометаллическую муфту. Для сохранения требуемого направления потока воздуха при реверсировании дизеля на входе и выходе приводного нагнетателя установлены золотники, перемещаемые сервомоторами.

Масляная система дизеля обеспечивает подачу масла к трущимся поверхностям, охлаждение трущихся поверхностей, охлаждение поршней двигателя, работу гидравлической системы управления дизелем.

Реверсивный масляный насос шестереночного типа имеет нагнетательную и откачивающую секции, выполненные в одном корпусе. Насос расположен в нижней части носового торца двигателя и приводится во вращение от упругой шестерни привода объемного нагнетателя воздуха. Нагнетательная секция насоса засасывает масло из цистерны и подает его через сетчатый фильтр грубой очистки к трущимся поверхностям дизеля, в частности, к коренным подшипникам коленчатого вала, далее по сверлениям в зале - к шатунным подшипникам и по отверстиям вдоль стержней шатунов - на смазку головных подшипников и на охлаждение поршней. Откачивающей секцией насоса масло забирается из поддона (ванны) картера двигателя и направляется через терморегулятор и маслоохладитель в цистерну. В зависимости от температуры масла терморегулятор может перепускать его в цистерну мимо охладителя-. На цистерне установлен центробежный фильтр тонкой очистки масла, через который,проходит часть масла, подаваемого нагнетательной секцией насоса.

Система охлаждения дизеля включает в себя контур пресной воды, предназначенный для охлаждения втулок и крышек цилиндра, выпускных коллекторов и газовых турбин двигателя, и контур забортной воды, предназначенный для охлаждения продувочного воздуха (в воздухоохладителе), масла (в маслоохладителе) и пресной воды (в водяном охладителе). Одинаковые по устройству центробежные насосы обоих контуров установлены на носовом торце двигателя и приводятся в действие от упругой шестерни мультипликатора объемного нагнетателя воздуха. Радиальные лопатки колес и конструкция корпусов обеспечивают одинаковую работу насосов при любом направлении вращения колес. Замкнутый контур пресной воды содержит терморегулятор, который в зависимости от температуры выходящей из дизеля воды направляет ее либо в водо-водяной охладитель, либо мимо охладителя к насосу.

Пуск дизеля производится сжатым воздухом под давлением около 3-4 МПа. Пусковые клапаны установлены только на шести цилиндрах двигателя (на цилиндрах блока главных шатунов). Воздухораспределитель связан с кулачковым валом ТНВД.

Реверсивное устройство гидропневматического типа расположено на кормовом торце дизеля. Это устройство позволяет перемещать распределительный вал, вал воздухораспределителя, вал ТНВД и золотники приводного нагнетателя воздуха из положения, соответствующего работе дизеля на ход "вперед", в положение, соответствующее работе на ход "назад", или наоборот. Такое перемещение осуществляется поворотом вала воздухораспределителя и НТВД на угол 60° относительно коленчатого вала дизеля в направлении их предыдущего вращения и распределительного вала на угол 36° против направления его предыдущего вращения.

Пост управления дигплем установлен на его кормовом торце. Механизм поста (штурвал и сектор управления рейками ТНВД) обеспечивает необходимую последовательность и согласованность пуска, остановки и реверсирования, а также дает возможность изменять частоту вращения дизеля во всем рабочем диапазоне и производить экстренную-остановку двигателя.

На дизеле установлен всережимный изодромный регулятор частоты вращения центробежного типа с масляным сервомотором и собственной масляной системой. Регулятор автоматически поддерживает заданную частоту вращения коленчатого вала, изменяя подачу топлива в цилиндры з соответствии с изменением нагрузки. Изменение частоты вращения производится посредством изменения затяжки пружины регулятора. Изменение подачи топлива в цилиндры производится за счет перемещения реек ТНВД сервомотором регулятора. Регулятор расположен в носовой части развала цилиндров двигателя и приводится во вращение от распределительного вала.

При увеличении частоты вращения дизеля выше максимально допустимой (870 ±10 обмин) срабатывает предельный регулятор, выводящий рейки ТНВД на нулевую подачу и останавливающий двигатель. Предельный регулятор установлен в кормовой части развала цилиндров, над реверсирующим устройством. Пуск дизеля возможен только после взвода рычага предельного регулятора.

Основные технические данные дизеля 40ДМ.

Дизель 40ДМ предназначен к установке на судах для работы на гребной винт.

В лаборатории СДВС и ДУ СПб ГМТУ установлен дизель правой модели (коленчатый вал при работе двигателя на ход "вперед" вращается по часовой стрелке, если смотреть на дизель со стороны фланца отбора мощности).

Число цилиндров дизеля............................................ 12

Диаметр цилиндра..................................................... 230 мм

Ход поршня главного шатуна...................................... 300 мм

Ход поршня прицепного шатуна.................................. 304,3 мм

Номинальная частота вращения ................................. 750 обмин

Номинальная мощность при номинальной

частоте вращения..................................................... 1618 кВт (2200 л.с.)

Максимальная частота вращения................................ 780 обмин

Максимальная мощность при максимальной

частоте вращения..................................................... 1839 кВт (2500 л.с.)

Среднее эффективное давление:

на номинальной мощности.......................................... 0.866 МПа (8,83 кгс/см2)

на максимальной мощности......................................... 0,952 МПа (9,70 кгс/см2)

Средняя скорость поршня:

при номинальной частоте вращения............................. 7,5 м/с

при максимальной частоте вращения........................... 7,8 м/с

Минимальная устойчивая частота вращения

при работе по винтовой характеристике....................... 300 обмин

Масса:

дизеля с навешенными вспомогательными

агрегатами без воды и масла...................................... 9750 кг

воды в дизеле........................................................... 150 кг

масла в дизеле ........................................................ 160 кг

Габариты:

длина....................................................................... 3725 мм

ширина..................................................................... 1730 мм

высота...................................................................... 2190 мм

Фазы газораспределения холодного дизеля

Начало открытия выпускных клапанов овк= 90° до НМТ.

Конец закрытия выпускных клапанов звк= 52° после НМТ.

Начало открытия (конец закрытия) продувочных окон опо = зпо = 46° до (после) НМТ.

Контрольные показатели работы дизеля на номинальной мощности

Температура выпускных газов по отдельным цилиндрам не выше............................ 793 К (520 С)

Разность температур газов по отдельным цилиндрам не более................................ 100 К

Температура охлаждающей воды:

на выходе из дизеля не выше......................................................................... 358 К (85°С)

на входе в дизель не ниже ............................................................................ 333 К (60°С)

Температура циркуляционного масла:

на выходе из дизеля не выше......................................................................... 358 К (85°С)

на входе в дизель не ниже..............................................................................318 К (45°С)

Максимальное давление газов в цилиндрах Рz не выше 10,8 МПа (110 кгс/см2)

Разность максимальных давлений Pz по отдельным цилиндрам не более................. 0.78 МПа (8 кгс/cм2)

Давление масла на смазку подшипников коленчатого вала не ниже....................... 0,42 МПа (4,3 кгс/см2)

Давление продувочного воздуха (избыточное) около........................................... 0,1 МПа (1,0 кгс/см2)

Давление выпускных газов на выходе из турбокомпрессоров не выше................... 0.016 МПа (120 мм рт.ст.)

Удельный эффективный расход топлива около..................................................... 238 г/кВт*ч (175 г/л.с*ч.)

Удельный эффективный расход воздуха около..................................................... 7,89 кг/кВт*ч (6,8 кг/л.с*ч.)

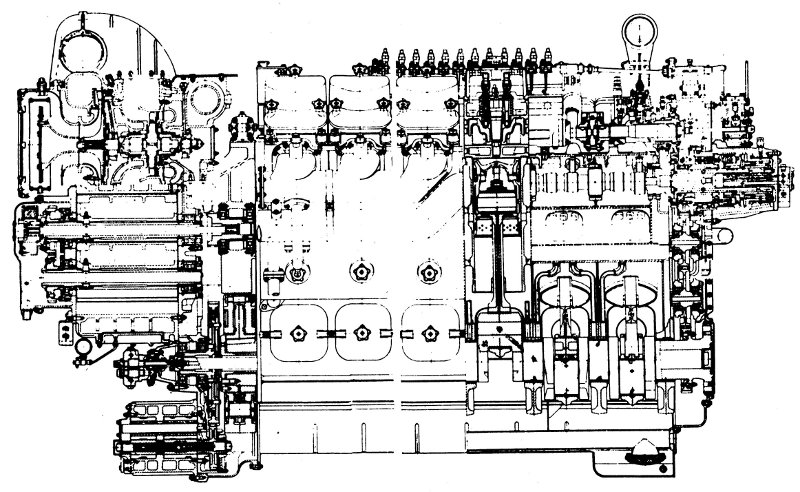

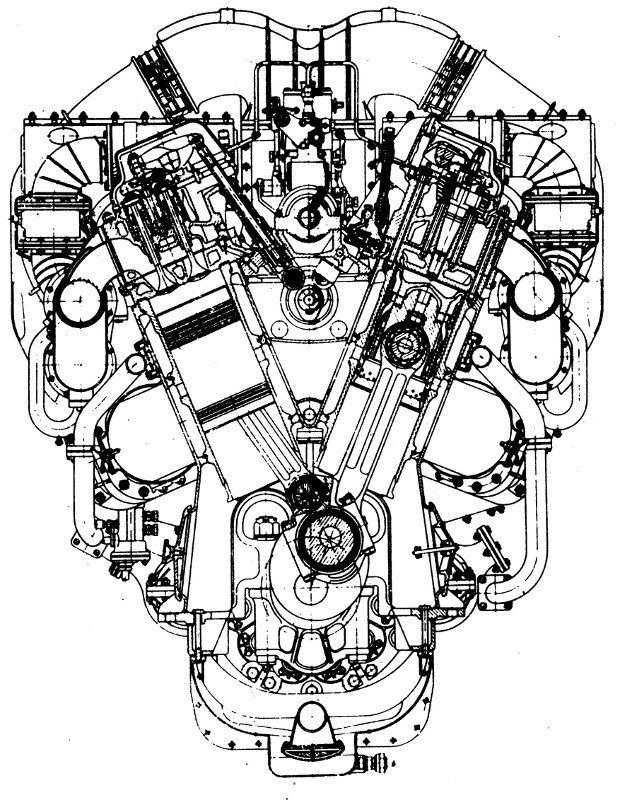

Поперечный и продольный разрезы двигателя:

Нет комментариев. Ваш будет первым!

| Добавить комментарий |